|

|

|

نوشته شده توسط : رسول دلاکان

سال 1402 شمسی مبارکباد

فروش انواع فولاد آلیاژی و استیل ((قیمت مناسب))

_9k42.jpg)

فولاد رسول دلاکان

با سالها تجربه ارزشمند و گرانبها در عرصه تأمین و توزیع انواع ورق آلیاژی و انواع فولاد آلیاژی با گواهینامه ها و آنالیزهای معتبر با ضمیمه نمودن آن به محصولاتش آنرا به مشتریان خویش ارائه داده است. که توانسته رضایتمندی آنان را همواره فراهم آورد. صنعتگر شریف و گرامی از اینکه ما را جهت خرید کالا (فولاد آلیاژی) مورد نیاز خویش، انتخاب می نمایید از شما سپاسگزاریم.

ارتباط با ما

09122136675

02128423820

واتس آپ :09122136675

فکس: 02128423820

اینستاگرام :fooladdalakan

ایمیل: fooladrasuldalakan@gmail.com

:: برچسبها:

فولاد آلیاژی ,

فروش فولاد ,

قیمت فولاد ,

سال نو مبارک ,

سال 1402 ,

میلگرد فولادی ,

لوله فولادی ,

تسمه فولادی ,

ورق فولادی ,

نبشی فولادی ,

ناودانی فولادی ,

فولاد ساختمانی ,

,

:: بازدید از این مطلب : 594

|

امتیاز مطلب : 24

|

تعداد امتیازدهندگان : 10

|

مجموع امتیاز : 10

تاریخ انتشار : یک شنبه 28 اسفند 1401 |

نظرات ()

|

|

نوشته شده توسط : رسول دلاکان

متن کامل خواص مکانیکی فولاد ck60 را می توانید با کلیک بر روی عبارت ((میلگرد ck60)) مشاهده نمایید.

پیش بینی خواص مکانیکی فولاد Ck60 با استفاده از روش آنالیز فاکتور کوینچ

آنالیز فاکتور کوینچ به منظور کمی کردن تغییرات خواص ناشی از سرعت های سرد شدن مختلف استفاده می شود. و به عنوان یک ابزار مناسب در پیش بینی خواص قطعات که کوینچ شدند محسوب می شود. در این روش، کینتیک رسوب گذاری به وسیله نمودار زمان-دما-خاصیت (TTP) توصیف می شود. و با ترکیب این منحنی با منحنی سرد شدن، می توان خاصیت مورد نظر را پیش بینی نمود. این روش در پیش بینی خواصی همچون استحکام تسلیم، سختی، چقرمگی و رفتار خوردگی آلیاژهای آلومینیوم. و همچنین در پیش بینی سختی بعضی از فولادهای که کوینچ شدند، استفاده می شود.

در این پژوهش، کارایی این روش در پیش بینی سختی در نقاط مختلف فولاد Ck60 که کوینچ شدند در محیط های مختلف بررسی گردید. نتایج بررسی ها نشان داد که این روش قابلیت پیش بینی خواص مکانیکی قطعاتی که با سرعت های مختلف سرد شدند. را در فولاد CK60 دارد.

عملیات کوینچ فلزات و آلیاژها، فرایندی است که در آن، آلیاژ از دماهای بالا به سرعت تا دمای محیط سرد می شود. این عملیات باعث افزایش خواصی مانند استحکام و سختی و کاهش انعطاف پذیری می گردد. این عمل در آلیاژهای غیرآهنی هم چون آلیاژهای آلومینیوم، با عملیات پیرسازی همراه است. از جمله روش های پیش بینی خواصی مانند استحکام یا سختی بعد از پیرسازی آلیاژهای آلومینیوم،آنالیز فاکتور کوینچ می باشد.

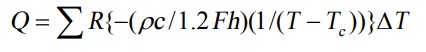

این روش در ابتدا Evancho و Staley در اوایل دهه 1970 به منظور پیش بینی اثر مسیر کوینچ بر رفتار خوردگی. و استحکام تسلیم آلیاژهای آلومینیوم مورد استفاده قرار گرفت. این آنالیز به منظور کمی کردن تغییرات خواص ناشی از سرعت های سرد شدگی مختلف به کار گیری می شود. همچنین این آنالیز به عنوان ابزار برای پیش بینی خواص مکانیکی با دانستن شرایط کوینچ می باشد. کینتیک رسوب گذاری در این روش به وسیله نمودار دما-زمان-خاصیت (Time-Temperature-Property) یا یک منحنی TTP یک آلیاژ توصیف می شود. همچنین فاکتور کوینچ (Q)، منعکس کننده مشخصات گرمایی خارج شده توسط محیط خنک کننده و شدت محیط کوینچ. و شامل اثرات ضخامت قطعات که کوینچ شدند و نیز منعکس کننده کینتیک استحاله می باشد.

زیرا در محاسبه فاکتور کوینچ (Q) از نسبت زمانی که فلز در یک دمای به خصوص قرار دارد. به زمان مورد نیاز برای شروع استحاله در یک دمای خاص، که در نمودار C شکل نمود پیدا می کند، استفاده میشود. امروزه از این روش در صنعت عملیات حرارتی آلیاژهای آلومینیوم، در پیش بینی سختی، استحکام تسلیم، رفتار خوردگی، چقرمگی و رفتار-شکست آلیاژهای آلومینیوم. و همچنین در پیش بینی سختی بعضی از فولادهای که کوینچ شدند مورد استفاده قرار گرفت. Totten و همکارانش، اولین محققانی بودند که از این روش در پیش بینی سختی فولادهای کوینچ شده ای همچون 4140,5140,4130,1045 استفاده نمودند.

1-1-کاربردهای آنالیز فاکتور کوینچ

از جمله مواردی که می توان در رابطه با کاربرد فاکتور کوینچ نام برد عبارتند از:

خواص مکانیکی فولاد ck60

1-1-1-طراحی کوره عملیات حرارتی افقی

از آنالیز کوینچ در پیش بینی رفتار خوردگی آلیاژ AA2024-T4 با استفاده از منحنی های سر شدن، استفاده می شود. این، یک مسئله ی مهم تجاری بود. زیرا در طراحی امکانات و ابزار کوینچ کوره های عملیات حرارتی این آلیاژها استفاده شد.

هدف، کوینچ ها ورقه ها تا جایی که بهترین خواص و کمترین عوارض به دست آید، بود. مهندسین طراح کوره می خواستند یک مدل ریاضیاتی که مد خوردگی آلیاژ AA2024-T4 کوینچ شده در هر مسیر را پیش بینی می کند، دارا باشند. Evancho,Staley با آزمایش های زیاد بر روی این آلیاژ به این نتیجه رسیدند. که در فاکتورهای کوینچ کمتر از یک، عمق خوردگی برای این آلیاژ ثابت است. و مد خوردگی به صورت حفره ای می باشد. همچنین در فاکتورهای کوینچ بزرگ تر از یک، عمق خوردگی با افزایش فاکتور کوینچ به صورت خطی افزایش می یابد.

و مد خوردگی به صورت مرزدانه ای می باشد. آنها از این موفقیت توانستند منحنی های سرد شدنی را طراحی نمایند تا بتوانند این عوارض را کاهش دهند.

1-1-2- طراحی یک سیستم کوینچ اکستروژن

یک مشکلی که در طراحی عملیات و ابزار برای کوینچ نمودن شکل های اکسترود شده AA6061. در حین این که از قالب خارج می شوند، وجود دارد این است که قطعات نازک در هوا به خوبی کوینچ می شوند. و طی عملیات پیرسازی بعدی، خواص مطلوب خود را بدست می آوردند. ولی قطعات ضخیم تر، آهسته تر سرد شده و لذا خواص مطلوبی بعد از پیرسازی بدست نمی آوردند. نیاز بود که قطعات به صورت مجزا عملیات حرارتی شوند.

که فرایند پرهزینه ای می باشد. برای تأیید توانایی خنک کردن تجهیزات، طراحان می خواستند. استحکام قابل دستیابی محصولات مورد اکسترود را بعد از هر مسیر سردسازی پیش بینی نمایند و برای این منظور از آنالیز فاکتور کوینچ استفاده نمودند. عبارت فاکتور کوینچ (Q) می تواند بر حسب عبارت سرعت سرد شدن. به عنوان معکوس مقدار بحرانی استحاله در هر دما و بازه زمانی ثبت شده نوشته شود. فرمول کلی این در معادله ملاحظه می شود.

(1)

در این رابطه C گرمای ویژه، f فاکتور مقطع، h ضریب انتقال حرارت، Tc دمای محیط کوینچ. T∆ تفاوت دمایی دمای حل سازی و دمای محیط کوینچ و p چگالی قطعه که کوینچ باشد. محققین، تعداد زیادی از طراحی خنک کننده و هندسه های اکسترود شده را با استفاده از این مدل ارزیابی کردند. و از این رو توانستند تعداد فن مورد نیاز در هر قسمت. به طوری که قطعات با حداقل سرعت سرد شدگی، بالاترین خواص را به دست آورند را طراحی نمایند.

فولاد رسول دلاکان

با سالها تجربه ارزشمند و گرانبها در عرصه تأمین و توزیع انواع ورق آلیاژی و انواع فولاد آلیاژی با گواهینامه ها و آنالیزهای معتبر با ضمیمه نمودن آن به محصولاتش آنرا به مشتریان خویش ارائه داده است. که توانسته رضایتمندی آنان را همواره فراهم آورد. صنعتگر شریف و گرامی از اینکه ما را جهت خرید کالا (فولاد آلیاژی) مورد نیاز خویش، انتخاب می نمایید از شما سپاسگزاریم.

ارتباط با ما

09122136675

02128423820

واتس آپ :09122136675

فکس: 02128423820

اینستاگرام :fooladdalakan

ایمیل: fooladrasuldalakan@gmail.com

:: برچسبها:

میلگرد فولادی ,

تسمه فولادی ,

مقاطع فولادی ,

لوله فولادی ,

ورق فولادی ,

میلگرد 1221 ,

تسمه 1221 ,

گرد 1221 ,

میلگرد ck60 ,

تسمه ck60 ,

فولاد فنر 1221 ,

فولاد فنر ck60 ,

فولاد ساختمانی ,

فولاد کربنی ,

فولاد ابزار ,

,

:: بازدید از این مطلب : 633

|

امتیاز مطلب : 61

|

تعداد امتیازدهندگان : 22

|

مجموع امتیاز : 22

تاریخ انتشار : دو شنبه 22 اسفند 1401 |

نظرات ()

|

|

نوشته شده توسط : رسول دلاکان

متن کامل فولاد دمشقی را می توانید با کلیک بر روی عبارت ((فولاد آلیاژی)) مشاهده نمایید.

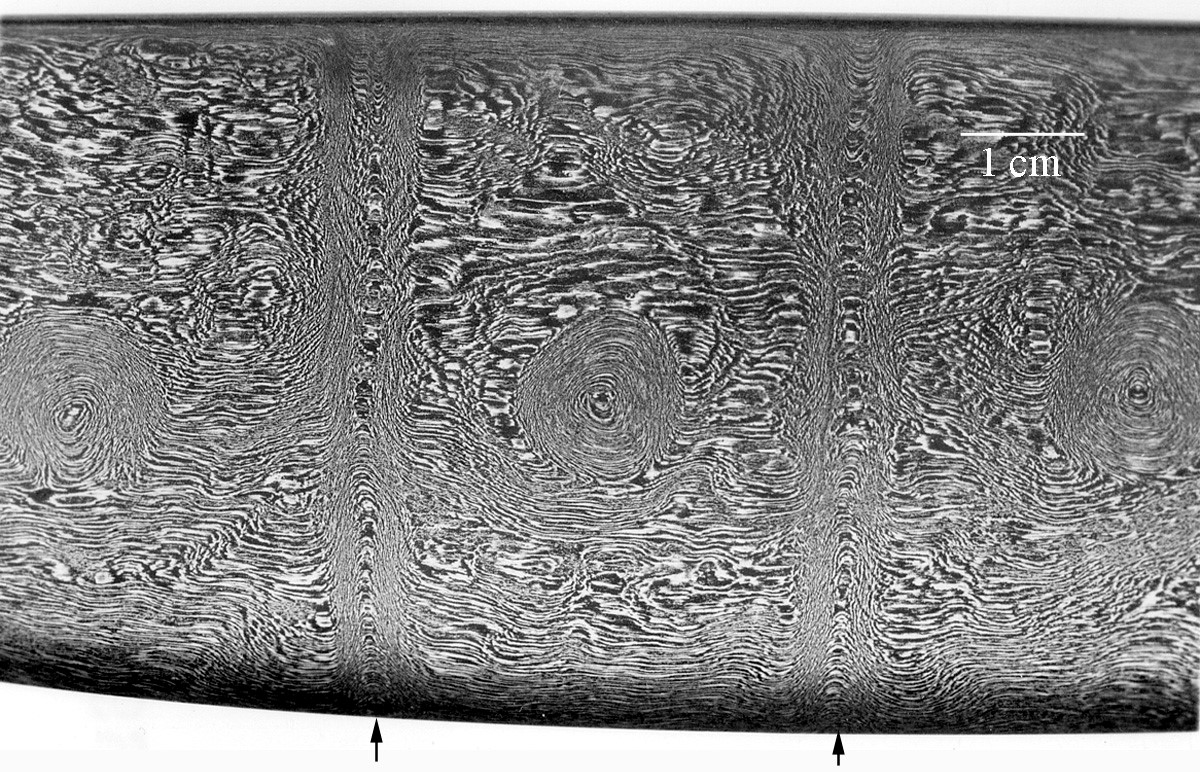

_iucy.gif)

فولاد دمشقی یا همان فولاد دمشق نوعی فولاد معروف پیش از دوران صنعتی است. که به وسیله نوعی الگوی موج دار تیره و روشن قابل تشخیص است. این فولاد یکی از بزرگ ترین عجایب جهان باستان است.

این نوع فولادی است که به دلیل مقاومت، استحکام و دوام خود بیش از 1500 سال پیش اختراع گردید. فراموش شد و سپس دوباره کشف گردید. این فولاد علاوه بر زیبایی ظاهری دارای استحکام، انعطاف پذیری بالا، مقاومت به ضربه و دارای قابلیت تیز بودن می باشد.

تکنیک آهنگری لازم برای ایجاد و کار فولاد دَمشقی قابل توجه است. این کار با ساندویچ کردن تا شش نوع مختلف فولاد، گرم کردن آن ها و کار کردن آنها با هم بر روی یک سندان. تاشو آنها را بارها و بارها برای ایجاد یک ورق فلزی واحد. شامل یک لایه طبقه بندی است که از فلزات مختلف تولید می گردد.

فولاد دمشقی تا قبل از ظهور فولادهای پر کربن تولیدی در قرن 19 توسط فرایند بسمر بسیار مورد توجه بود. دلیل نامگذاری این فولاد به این اسم قطعی مشخص نشده است. اما دلایل احتمالی عبارتند از:

- شبیه بودن ظاهر این فولاد به نوعی پارچه دمشقی

- ساخت این فولاد در دمشق

- خرید و فروش این فولاد در دمشق

انواع فولاد دمشقی

دو نوع فولاد دمشقی وجود دارد. فولاد دمشقی ریختگری ( Cast Damascus Steel) و فولاد دمشقی با الگوی جوش (Pattern-Welded Damascus Steel). در این قسمت به معرفی این دو دسته می پردازیم.

فولاد دمشقی ریخته گری

روش اصلی ساخت فولاد دمشق قابلیت تکرار نداشته است. چرا که این ماده از ووتز (Wootz) تولید می شود. ووتز نوعی فولاد است که بیش از دو هزار سال پیش در هند تولید می شد.

هند تولی ووتز را از قبل از تولد مسیح آغاز کرد. اما سلاح ها و سایر اقلام تولیدی از ووتز در قرن 3 و 4 به عنوان اقلام تجاری بفروش می رسید. در شهر دمشق، در سوریه مدرن، واقعاً محبوب شدند.

تکنیک های ساخت ووتز در دهه 1700 از دست رفته بود. بنابراین مواد اولیه فولاد دَمشق از بین رفت. اگرچه بسیاری از تحقیقات و مهندسی معکوس سعی در تکرار فولاد دمشق ریخته گری کرده است. اما هیچ کس نتوانست با موفقیت مواد مشابه آن را ریخت گری کند.

فولاد ریخت گری ووتز با ذوب شدگی آهن و فولاد به همراه ذغال سنگ در اکسیژن کم تولید می شود. در این شرایط، فلز کربن را از ذغال جذب می کند. آهسته خنک شدن آلیاژ منجر به ایجاد ماده بلوری حاوی کاربید می شود.

فولاد دمشق با فورج ووتز به شمشیر و اشیای دیگر تولید شد. برای تولید فولاد با الگوی موج دار مشخصه، مهارت قابل توجهی برای حفظ درجه حرارت ثابت لازم است.

فولاد دمشق با الگوی جوش

چاقوها و سایر اشیاء امروزی تولیدی از فولاد دَمشق که با الگو جوش دهی می شوند. بسیاری از مشخصات فلز دمش اصلی را دارا هستند. فولاد مورد جوش دهی با الگو از طریق لایه لایه سازی آهن و فولاد، فورج فلزات با چکش کاری. در دمای بالا و تشکیل پیوند جوش خورده ساخته می شود. محل اتصال برای جلوگیری از نفوذ اکسیژن توسط یک فلاسک آب بندی می شود.

کاربرد

این فولاد بعلت استحکام بالا و قابلیت ریخت گری مناسب آن، برای ساخت چاقو و تیغه های تیز مستحکم بسیار مناسب است. علاوه بر این ظاهر منحصر به فرد آن بر زیبایی ظاهری چاقو می افزاید. در تولید بدنه سلاح های گرم هم از این فولاد مقاومت استفاده می شود. همچنین در ساخت زیورآلات منحصر به فرد از پترن خاص فولاد دمشقی استفاده می شود. اما به طور کل میتوان گفت که بهترین متریال ساخت چاقو، فولاد دمشقی است. چراکه مقاومت، خاصیت ریخته گری و قابلیت تیز شدن بسیار مناسبی دارد.

فولاد رسول دلاکان

با سالها تجربه ارزشمند و گرانبها در عرصه تأمین و توزیع انواع ورق آلیاژی و انواع فولاد آلیاژی با گواهینامه ها و آنالیزهای معتبر با ضمیمه نمودن آن به محصولاتش آنرا به مشتریان خویش ارائه داده است. که توانسته رضایتمندی آنان را همواره فراهم آورد. صنعتگر شریف و گرامی از اینکه ما را جهت خرید کالا (فولاد آلیاژی) مورد نیاز خویش، انتخاب می نمایید از شما سپاسگزاریم.

ارتباط با ما

09122136675

02128423820

واتس آپ :09122136675

فکس: 02128423820

اینستاگرام :fooladdalakan

ایمیل: fooladrasuldalakan@gmail.com

:: برچسبها:

فولاد دمشقی ,

فولاد آلیاژی ,

ورق فولادی ,

لوله فولادی ,

تسمه فولادی ,

میلگرد فولادی ,

نبشی فولادی ,

ناودانی فولادی ,

فروش فولاد ,

قیمت فولاد ,

مقاله ,

قیمت ورق فولادی ,

قیمت میلگرد فولادی ,

فروش ورق فولادی ,

فروش میلگرد فولادی ,

,

:: بازدید از این مطلب : 641

|

امتیاز مطلب : 44

|

تعداد امتیازدهندگان : 15

|

مجموع امتیاز : 15

تاریخ انتشار : شنبه 20 اسفند 1401 |

نظرات ()

|

|

نوشته شده توسط : رسول دلاکان

متن کامل اتصال غیر همسان فولاد A387-Gr.11 و فولاد A240-TP.316 سخت کاری شده را می توانید با کلیک بر روی عبارت ((فولاد A387)) مشاهده نمایید.

_e1qs.gif)

ارزیابی ریزساختار و خواص مکانیکی اتصال غیر همسان فولاد A387-Gr11 و فولاد A240-TP.316

اتصال غیر همسان فولاد های فریتی کم آلیاژ به فولادهای زنگ نزن آستنیتی. در دهه های گذشته به صورت وسیع در صنایع به کارگیری شد. در تحقیق حاضر، دو فولاد زنگ نزن آستنیتی A240-TP.316 و فولاد کم آلیاژ فریتی A387-GR11. توسط جوشکاری قوسی تنگستن تحت گاز محافظ با دو جریان ثابت و پالسی. و با استفاده از دو نوع فلر پر کننده ی ER309Lو ERNiCr-3 به هم جوش داده شدند.

پس از انجام آزمون های متالوگرافی، آزمون های تعیین ترکیب شیمیایی. ریزسختی سنجی، کشش و ضربه، مشخص شد که به طور کلی، نمونه های جوشکاری شده توسط جریان پالسی. به دلیل گرمای ورودی کم تر و ایجاد اختلاط بیش تر در حوضچه ی جوش. ضمن کاهش وقوع پدیده های نامطلوب متالورژیکی مانند تشکیل منطقه ی فقیر از کربن. منطقه ی انتقالی و منطقه ی مخلوط نشده بهبود خواص مکانیکی اتصال را در بر داشتند. نتایج نشان دادند که فلز پر کننده ی پایه نیکل، به دلیل محدود کردن نفوذ کربن به درون حوضچه ی جوش. و کاهش احتمال تشکل منطقه ی انتقالی نسبت به فلز پرکننده ی دیگر، مطلوب تر است.

در دهه های گذشته، اتصال دهی نا هم جنس فولادهای فریتی کم آلیاژ به فولادهای زنگ نزن آستنیتی. به صورت گسترده ای در مولدهای بخار، مبدل های حرارتی و تجهیزات لوله کشی در نیروگاه ها. پالایشگاه ها و صنایع پتروشیمی به کار رفته است. برای مثال، در نیروگاه های با سوخت فسیلی، لوله های مرحله ی پیش گرم دیگ های بخار از جنس فولاد کم آلیاژ هستند. و لوله های بخش فوق گرمایش به دلیل دما و فشار کاری بسیار بالا، از جنس فولاد زنگ نزن انتخاب می شوند. این انتخاب، سبب صرفه جویی چشم گیر در هزینه ها خواهد شد. این اتصال، به آسانی با اغلب روش های مرسوم به خصوص جوشکاری قوسی تنگستن تحت گاز محافظ (GTAW). و جوشکاری قوسی الکترود روپوش دار (SMAW) تولید شده است.

مورد دیگر برای کاربرد این نوع اتصال، روکش کاری فولادهای کربنی یا کم آلیاژ با فولادهای زنگ نزن آستنیتی یا آلیاژهای پایه نیکل است. با این روش، می توان مقاومت به خوردگی مخزن های از جنس فولاد کربنی. را به صرف کم ترین هزینه تا میزان قابل توجهی بهبود داد.

اتصال غیر همسان فولاد

فرایند اتصال بین فولاد زنگ نزن آستنیتی و فولاد کم آلیاژ فریتی، چند پدیده ی متالورژیکی قابل توجه به همراه دارد. یکی از پدیده هایی که حین جوشکاری، عملیات حرارتی پس از جوشکاری و هنگام قرارگیری در شرایط کاری برای این نوع اتصال رخ می دهد. مهاجرت کربن از فولاد کم آلیاژ به سمت منطقه ی جوش است. این پدیده سبب ایجاد یک منطقه ی فقیر از کربن (Carbon Depleted Zone, CDZ). در ناحیه ی متأثر از حرارت در فولاد کم آلیاژ و در مجاورت مرز ذوب می شود. تحقیقات، نشان می دهند که این منطقه ی فقیر از کربن، احتمالاً در معرض ترک خوردگی خزشی قرار خواهد گرفت. فرایند مهاجرت کربن، شامل انحلال کاربیدها در فولاد فریتی و نفوذ کربن به درون حوضچه ی جوش می شود.

نیروی محرکه برای این فرایند، وجود شیب غلظتی کربن یا شیب اکتیویته ی کربن. بین فولاد فریتی کم کروم و فلز جوش آستنیتی پر کروم است.

در اتصال های جوش بین دو فولاد نا هم سان آستنیتی-فریتی. وجود منطقه ی انتقالی یا اختلاط جزیی درون حوضچه ی جوش و در مجاورت فولاد فریتی گزارش گردید. در این منطقه، اختلاط بین فلز جوش و فلز پایه ناقص است. و ترکیب شیمیایی آن، شیبی از ترکیب فلز پایه تا فلز جوش است. پهنای منطقه ی انتقالی مطابق با نتایج آزمون های مورد انجام ، بین 20 تا 100 میکرون. و تابع عواملی مانند ترکیب شیمیایی و میزان حرارت ورودی است. مرزی که این منطقه را از حوضچه جدا می کند. با مرز ذوب موازی است. و به عنوان مرز نوع II شناخته می شود.

شناخت این منطقه، در جوش های نا هم سان فریت به آستنیت بسیار مهم است. زیرا طبق آنچه پیش تر گفته شد. این منطقه یکی از مناطقی است که در معرض وقوع آسیب های زیادی می باشد.

فولاد رسول دلاکان

با سالها تجربه ارزشمند و گرانبها در عرصه تأمین و توزیع انواع ورق آلیاژی و انواع فولاد آلیاژی با گواهینامه ها و آنالیزهای معتبر با ضمیمه نمودن آن به محصولاتش آنرا به مشتریان خویش ارائه داده است. که توانسته رضایتمندی آنان را همواره فراهم آورد. صنعتگر شریف و گرامی از اینکه ما را جهت خرید کالا (فولاد آلیاژی) مورد نیاز خویش، انتخاب می نمایید از شما سپاسگزاریم.

ارتباط با ما

09122136675

02128423820

واتس آپ :09122136675

فکس: 02128423820

اینستاگرام :fooladdalakan

ایمیل: fooladrasuldalakan@gmail.com

:: برچسبها:

ورق A387 ,

فولاد A387 ,

ASTM A387 ,

A387 cl1 ,

A387 cl2 ,

A387 gr11 ,

A387 gr12 ,

فولاد حرارتی ,

فولاد مخزنی ,

ورق حرارتی ,

فولاد ضد خوردگی ,

فولاد ضد سایش ,

فولاد آتشخوار ,

ورق ضد سایش ,

ورق مخزنی ,

ورق ضد خوردگی ,

فولاد مقاوم بالا ,

فولاد تحت فشار ,

,

:: بازدید از این مطلب : 602

|

امتیاز مطلب : 25

|

تعداد امتیازدهندگان : 7

|

مجموع امتیاز : 7

تاریخ انتشار : یک شنبه 14 اسفند 1401 |

نظرات ()

|

|

نوشته شده توسط : رسول دلاکان

متن کامل فولاد Ck70 سخت کاری شده را می توانید با کلیک بر روی عبارت ((فولاد ابزار CK)) مشاهده نمایید.

فولاد ck70 سخت کاری شده-مقایسه ریز ساختار، سختی و مقاومت به سایش. چهار نوع آلیاژ جوش روکش سخت با فولاد Ck70 سخت کاری شده به منظور جایگزینی تیغه های برشی

تیغه های فولادی مورد استفاده برای برشکاری انواع پلاستیک ها، لاستیک ها، چوب و فلزات. در اکثر موارد فولادهای پر کربن (نظیر فولاد Ck70) می باشند. که با استفاده از عملیات حرارتی سخت کاری سطحی، لایه سخت و قابل برشی بر روی آنها ایجاد می شود. در این تحقیق، از فولاد St37، به عنوان ماده جایگزین فولادهای پر کربن استفاده شد. و با استفاده از چهار الکترود مختلف و به روش جوشکاری قوس الکتریکی با الکترود دستی، لایه روکشی سخت بر روی این فولاد اعمال گردید. در مرحله بعد آزمون های آنالیز شیمیایی، متالوگرافی نوری، سختی و مقاومت به سایش بر روی نمونه ها انجام شد.

نتایج آنالیز شیمیایی انجام گرفته از فلز رسوب جوش نمونه الکترودهای انتخابی نشان داد. که حضور حدود 0/5 درصد کربن همراه عناصر آلیاژی کاربیدساز و سختی پذیری. و با مقادیر مختلف تأثیر متفاوتی در میزان سختی و مقاومت به سایش داشتند. بطوریکه در این تحقیق نمونه آلیاژ فلز رسوب Fe-Cr-Mo-V-W با کد WD دارای بهترین نتایج از نظر سختی و مقاومت به سایش بود. ساختار فلز رسوب نمونه حاصل از الکترود WD دارای ساختار مارتنزیت همراه با کاربیدهای آلیاژی با دانه بندی ریز. به همراه کمی آستنیت باقی مانده بود. نتایج آزمون تیغه ها در شرایط کاربردی نشان داد که رسوب حاصل از الکترود WD دارای سختی و مقاومت به سایش مطلوب. و نیز قابلیت برش بالاتری از نمونه فولاد Ck70 عملیات حرارتی سخت کاری شده می باشد.

تیغه های فولادی، ابزارهایی هستند که به منظور برشکاری مواد مختلف از جمله فلزات، چوب، پلاستیک، لاستیک، کاغذ بکار می روند. جنس این تیغه ها عمدتاً از نوع فولاد پر کربن (آلیاژی و غیر آلیاژی) با قابلیت عملیات حرارتی سخت کاری می باشند. به نحوی که پس از سخت کاری سطحی به سختی بالایی می رسد و امکان استفاده در شرایط برشکاری را پیدا می کنند.

امروزه فولادهای متعددی در صنعت برای تولید تیغه های فولادی با مصارف مختلف استفاده می شوند. براساس استاندارد DIN 17222، اصلی ترین این فولادها شامل Ck70،CK75 و 42CrMo4 برای برش چوب، 2567 و 2542. برای برش فلزات و 1/2436،1/2080و1/2379 برای برش کاغذ و لاستیک هستند.

تیغه های فولادی مذکور، ابتدا تحت عملیات ماشین کاری و سوراخ کاری قرار می گیرند. و سپس روی لبه آنها عملیات حرارتی سخت کاری سطحی القایی یا شعله ای انجام می شود. تا سختار مارتنزیتی – آستنیتی ایجاد شود. با توجه به نوع کاربرد، سختی این تیغه ها بالاتر از 50HRC (60-54HRC) است. البته میزان سختی لازم برای برش، به کاربرد تیغه و نوع ماده مورد برشکاری بستگی دارد. تیغه ها علاوه بر سختی باید مقاوم به سایش و ضربه نیز باشند. در غیر اینصورت در مدت زمانی کم دچار ترک خوردگی شده و لبه تیغه ها کند می شود.

فولادهای پر کربن مورد استفاده برای تهیه تیغه های برش، قیمت نسبتاً بالایی داشته. و عملیات حرارتی سخت کاری سطحی بر روی آنها به امکانات خاص و نسبتاً گران قیمت نیاز دارد. که شرایط کنترلی ویژه ای را می طلبند. امروزه روش های دیگری نیز برای سخت کاری سطحی مواد استفاده می شوند. جوشکاری، پاشش حرارتی، رسوب دهی الکتریکی و رسوب دهی بخار، اصلی ترین روش های مورد استفاده جهت عملیات سطحی هستند.

جوشکاری، بیشترین استحکام پیوند بین رسوب و زیرلایه را فراهم می کند. در انتخاب نوع رسوب جوش جهت روکش سخت می بایست تأثیر عناصر آلیاژی مختلف از جمله Cr،MO،V،W. که در میزان سختی و مقاومت به سایش و نیز سختی ثانویه مؤثرند مورد بررسی قرار گیرند. مشخص گردید که عنصر کروم باعث افزایش مقاومت به سایش در دمای بالا و نیز افزایش سختی پذیری می شود. مقدار کروم جهت کسب سختی ثانویه مناسب، 4 الی 12 درصد است.

لذا در ترکیب الکترودهای مختلف تولیدی، مقدار کروم در این محدوده انتخاب می شود. ضمناً عنصر کروم به اکسایش در دمای بالا مقاوم است. و به قابلیت سختی پذیری آلیاژ کمک می کند. وانادیم از افزایش اندازه دانه ها جلوگیری کرده و ضمن افزایش سختی، مقاومت به ضربه را بهبود می دهد. استفاده از وانادیم علاوه بر خاصیت برش، خاصیت مقاوم به سایش را در لبه های تیغه ها بهبود می بخشد.

ضمناً وانادیم با رسوب کاربید وانادیم روی مرزدانه ها از افزایش اندازه دانه ها جلوگیری می کند. لذا از این عنصر هم به مقدار 0/5 درصد در فلز رسوب استفاده می شود.

مولیبدن باعث افزایش سختی ثانویه و مقاومت به حرارت می شود. و حضور تنگستن نیز خاصیت سختی و افزایش قابلیت برشکاری (در لبه تیغه ها) را به دنبال دارد. همچنین اثر عنصر مولیبدن در ایجاد سختی ثانویه بیشتر از عنصر تنگستن است. به نحوی که در مقادیر بیش از 1 درصد باعث افزایش قابل ملاحظه سختی می شود. ولی همین مسئله در مورد عنصر تنگستن در مقادیر بیش از 2 درصد صادق است. لذا عنصر مولیبدن کمتر از 1 درصد (حدود 0/5 درصد) و مقدار تنگستن کمتر از 2 (حدود 1/3 درصد) انتخاب می شود.

تیغه های فولادی باید علاوه بر مقاومت به سایش و خاصیت برش، دارای مقاومت به حرارت نسبی باشند. چون در حین عملیات برش، نوک تیغ ها در اثر اصطکاک و برش با مواد مختلف گرم می شوند. لذا باید نوک تیغه به بازپخت در دماهای نسبتاً بالا مقاوم بوده و دارای خاصیت سختی ناشی از عملیات بازپخت باشد. لذا عنصر مولیبدن غالباً در ترکیب شیمیایی استفاده می شود که افزایش سختی ناشی از عملیات بازپخت را به دنبال دارد. البته عناصر دیگر نظیر کروم و تنگستن نیز به این امر کمک می کنند.

فولاد رسول دلاکان

با سالها تجربه ارزشمند و گرانبها در عرصه تأمین و توزیع انواع ورق آلیاژی و انواع فولاد آلیاژی با گواهینامه ها و آنالیزهای معتبر با ضمیمه نمودن آن به محصولاتش آنرا به مشتریان خویش ارائه داده است. که توانسته رضایتمندی آنان را همواره فراهم آورد. صنعتگر شریف و گرامی از اینکه ما را جهت خرید کالا (فولاد آلیاژی) مورد نیاز خویش، انتخاب می نمایید از شما سپاسگزاریم.

ارتباط با ما

09122136675

02128423820

واتس آپ :09122136675

فکس: 02128423820

اینستاگرام :fooladdalakan

ایمیل: fooladrasuldalakan@gmail.com

:: برچسبها:

فولاد ck75 ,

فولاد ck70 ,

فولاد ck67 ,

فولاد ck60 ,

فولاد ck45 ,

فولاد ck35 ,

فولاد ck15 ,

فولاد سردکار ,

فولاد گرمکار ,

فولاد ابزار ,

میلگرد فولادی ,

لوله فولادی ,

تسمه فولادی ,

ورق فولادی ,

,

:: بازدید از این مطلب : 711

|

امتیاز مطلب : 29

|

تعداد امتیازدهندگان : 11

|

مجموع امتیاز : 11

تاریخ انتشار : یک شنبه 7 اسفند 1401 |

نظرات ()

|

|

نوشته شده توسط : رسول دلاکان

متن کامل فولاد 2606 را می توانید با کلیک بر روی عبارت ((فولاد گرم کار)) مشاهده نمایید.

_o436.gif)

فولاد 1.2606 (H12) از فولادهای ابزار گرم کار با میزان 5% کروم می باشد. این فولاد را میتوان فولاد همه کاره بر شمرد.

که مشخصه بارز آن تافنس ضربه ای فوق العاده آن است. محتوای وانادیم آن از فولاد H13 یعنی همان فولاد 1.2344 که به طور گسترده مورد استفاده قرار می گیرد، کم تر است.

فولاد 2606 فولادی سخت شونده در عمق است که در هوا خنک می شود. که کمترین میزان تغییرات در اندازه دانه را در حین پروسه ی عملیات حرارتی از خود نشان می دهد.

فولاد 2606 مقاومت بسیار خوبی را به انواع ترک های ناشی از خستگی حرارتی (ترک های حرارتی) داراست. در هنگام سرویس دهی که قطعات در آب خنک می شوند. مقاومتی عالی در برابر شوک های حرارتی و ایجاد ترک های زمخت، بروز می دهد.

گروه جیانلونگ از بزرگترین تولید کنندگان فولاد در دنیا هستند.

از دیگر خصوصیات فولاد 2606 میتوان به مقاومت سایشی و استحکام بالا در دماهای بسیار زیاد اشاره کرد.

ساختار میکروسکوپی آن بسیار یکنواخت و هموژن است. و در مرزدانه ها هیچگونه کاربیدی حضور ندارد. بنابراین تافنس بسیار بالایی هم دارد.

خصوصیات فیزیکی فولاد 2606 : مقدار متوسط در دمای اتاق)

- مدول الاستیسیته [x N/mm2 103]207

- چگالی : [g/cm3]7.84

- رسانایی گرمایی : [W/m.k]18.9

آنیل کاری نرم فولاد 2606

تا دمای 820-840 درجه سانتی گراد حرارت می دهند. به آهستگی در کوره خنک می کنند. این پروسه ماکزیمم میزان سختی به میزان 220 برینل را ایجاد می کند.

تنش زدایی

تنش زدایی به منظور حذف تنش های ناشی از ماشین کاری انجام می گیرد. به این ترتیب که ابتدا تا دمای حدود 650 درجه سانتی گراد حرارت می دهند. به مدت یک الی دو ساعت در آن دما نگهداری می کنند. و سپس در هوا خنک می کنند. این پروسه همچنین برای کاهش اعوجاج ناشی از عملیات حرارتی نیز قابل اعمال می باشد.

سخت سازی

سخت سازی در دمای 1000-1050 درجه سانتی گراد انجام می گیرد. و سپس در روغن و یا حمام گرم و یا در هوا تا دمایی حدود 540 درجه سانتی گراد خنک می گردد. سختی پس از این پروسه به میزان 54 راکول سی می رسد.

تمپر کردن

تمپر کردن در محدوده ی دمایی 520-700 درجه سانتی گراد انجام می شود. برای این منظور حداقل دو یا سه مرحله تکرار تمپرینگ داریم.

آهنگری (فورجینگ)

دمای آهنگری داغ در محدوده ی 850-1100 درجه سانتی گراد است.

قابلیت ماشین کاری

قابلیت ماشین کاری این فولاد به میزان 75-80% فولادهای ساده ی با 1% کربن می باشد.

فولاد رسول دلاکان

با سالها تجربه ارزشمند و گرانبها در عرصه تأمین و توزیع انواع ورق آلیاژی و انواع فولاد آلیاژی با گواهینامه ها و آنالیزهای معتبر با ضمیمه نمودن آن به محصولاتش آنرا به مشتریان خویش ارائه داده است. که توانسته رضایتمندی آنان را همواره فراهم آورد. صنعتگر شریف و گرامی از اینکه ما را جهت خرید کالا (فولاد آلیاژی) مورد نیاز خویش، انتخاب می نمایید از شما سپاسگزاریم.

ارتباط با ما

09122136675

02128423820

واتس آپ :09122136675

فکس: 02128423820

اینستاگرام :fooladdalakan

ایمیل: fooladrasuldalakan@gmail.com

:: برچسبها:

میلگرد 2344 ,

میلگرد 2343 ,

میلگرد 2367 ,

میلگرد 2542 ,

میلگرد 2714 ,

میلگرد 2767 ,

فولاد گرم کار ,

فولاد ابزار ,

فولاد H12 ,

فولاد H13 ,

قیمت میلگرد ,

فروش میلگرد ,

قیمت فولاد ,

فروش فولاد ,

میلگرد 2606 ,

فولاد 2606 ,

:: بازدید از این مطلب : 679

|

امتیاز مطلب : 32

|

تعداد امتیازدهندگان : 11

|

مجموع امتیاز : 11

تاریخ انتشار : پنج شنبه 4 اسفند 1401 |

نظرات ()

|

|

نوشته شده توسط : رسول دلاکان

فولاد ابزار W360 - قیمت فولاد ابزار-فروش فولاد ابزار-میلگرد آلیاژی-تسمه آلیاژی-ورق آلیاژی ((قیمت مناسب))

بررسی رفتار تغییر شکل گرم فولاد ابزار W360 با استفاده از آزمایش فشار گرم

در این پژوهش، به بررسی رفتار تغییر شکل گرم فولاد ابزار گرم کار W360. با انجام آزمایش فشار گرم در محدوده دمایی 1000 تا 1200 درجه سانتی گراد و نرم خای کرنش 1,0/1,0/01,0/001 بر ثانیه مورد بررسی قرار گرفت. مطابق نتایج حاصل، تبلور مجدد دینامیکی مهم ترین عامل ترمیم این آلیاژ حین تغییر شکل گرم است. در فولاد w360 با افزایش دما و افزایش نرخ کرنش، تبلور مجدد افزایش یافت. در دمای 1000 درجه سانتی گراد و نرخ کرنش یک بر ثانیه ساختار کاملاً تبلور مجدد یافت و حاصل گردید.

و در دمای 1200 درجه سانتی گراد وقوع رشد دانه کاملاً مشهود است. همچنین با رسم نقشه فرایند این فولاد، محدوده بهینه تغییر شکل گرم آن تعیین شد. تصاویر ریزساختاری حاصل از آزمایش فشار گرم نشان داد که در دمای 1000 درجه سانتی گراد و نرخ کرنش 0/01 بر ثانیه. تبلور مجدد آغاز شد و با افزایش دما و افزایش نرخ کرنش، به دلیل افزایش انرژی ذخیره شد. و در نتیجه افزایش مکان های مساعد برای جوانه زنی، تبلور مجدد توسعه می یابد. نتایج حاصل از رسم نقشه فرایند نشان داد. منطقه مناسب تغییر شکل گرم فولاد مورد بررسی، محدوده دمای 1050 تا 1150 درجه سانتی گراد و نرخ کرنش 0/1 تا 1 بر ثانیه است.

فولاد ابزار گرم کار W360 با توجه به نیاز بازار به عنوان فولاد ابزار قالب ها و پانچ ها در آهنگری گرم و داغ. از طریق توسعه فولادهای گرم کار توسط شرکت بوهلر تولید شده است. فولادهایی نظیر فولاد گرم کار H10 و H13 که پیش از آن در آهنگری گرم استفاده می شدند. به سرعت دچار سایش یا تغییر شکل می شد و از دقت ابعادی خارج می شدند. فولاد W360 ضمن حفظ سختی در دماهای بالا، چقرمگی بالایی نیز دارد. که ترکیب این دو ویژگی، استفاده آن را در فولاد ابزار قالب ها در آهنگری گرم مناسب می سازد.

این فولاد، با انجام عملیات حرارتی آستنیته در محدوده دمایی 1050 تا 1070 درجه سانتی گراد، به سختی حدود 58HRC می رسد. که در این حالت، چقرمگی آن معادل چقرمگی سایر فولادهای گرم کار با سختی حدود 45HRC است. یکی از مراحل تولید این فولاد انجام کارگرم است. دانش رفتار تغییر شکل ماده حین و پس از فرایند کارگرم اثر مهمی در کنترل خواص و شکل محصولات دارد. بنابراین در فرایندهای ترمودینامیکی، شناخت رفتار سیلان و همچنین رابطه بین ریزساختار و کارپذیری اهمیت قابل ملاحظه ای دارد.

حضور کربن و سایر عناصر آلیاژی در فولادهای ابزار، سبب تشکیل کاربیدهایی می شود. که در محدوده کارگرم حل نمی شوند. و از این رو شکل دهی آنها را با مشکل مواجه می کنند. عموماً فولادهای ابزار در رده مواد با انرژی نقص در چیده شدن (SEE) پایین قرار دارند. و بنابراین مکانیزم غالب در آنها حین کار گرم، تبلور مجدد است. بنابراین این فولاد جین کارگرم سریع تبلور مجدد می یابند. حین فرایند تغییر شکل گرم میزان کرنش، دما و نرخ کرنش بر ریزساختار اثر می گذارد.

با افزایش دما و کاهش نرخ کرنش مقار کارسختی با افت همراه خواهد بود. نرم شوندگی در اثر تغییر شکل می تواند به عملکرد مکانیزم های مختلف مانند گرمای تغییر شکل، بازیابی دینامیکی و تبلور مجدد دینامیکی مربوط شود. کاهش تنش سیلان حاصل از افزایش دمای تغییر شکل می تواند به افزایش نرخ فرایندهای ترمیم و کاهش نرخ کرنش سختی نسبت دهی شود. چراکه تشکیل جوانه های تبلور مجدد دینامیکی در دماهای تغییر شکل بالاتر، آسانتر از دماهای پایین رخ داد. و مقدار کرنش بحرانی (εc) کمتری برای آغاز تبلور مجدد دینامیکی لازم دارد. علاوه بر این، حرکت مرزدانه های در حال رشد با بالاتر رفتن دمای تغییر شکل موجب افزایش نرخ تبلور مجدد دینامیکی می شود.

آزمایش فشار گرم یکی از مهم ترین آزمایش ها برای بررسی رفتار کار گرم آلیاژ است. با وجود اهمیت کارگرم فولادهای ابزار گرم کار، در این زمینه پژوهش های کمی گزارش گردید.

در پژوهشی که روی فولاد ابزار 95MnWcr5 انجام پذیرفت. پس از انجام آزمایش فشار گرم در محدوده دمایی 850 تا 1150 درجه سانتی گراد و نرخ کرنش 0/001 تا 10 بر ثانیه. نقشه بازده مصرف انرژی فولاد در کرنش 0/9 ترسیم شد. طبق نتایج، بازه ای که در آن تبلور مجدد دینامیکی رخ داد، محدوده دمایی 970 تا 1120 درجه سانتی گراد. و نرخ کرنش 0/01 تا 1 بر ثانیه بود. که در این محدوده بیشترین بازده مصرف انرژی 40 درصد حاصل گردید. که در دمای 1005 درجه سانتی گراد و نرخ کرنش 0/1 برثانیه حاصل گردید.

در پژوهش دیگری که روی فولاد ابزار M2 انجام پذیرفت. بر اساس نقشه بازده مصرف انرژی این فولاد. در دماهای به نسبت کم (زیر 1100 درجه سانتی گراد) و نرخ های کرنش بالا (بالای 1/0 بر ثانیه). بازده مصرف انرژی بسیار کم (زیر 20 درصد) است. در مقابل، در دمای بالای 1100 درجه سانتی گراد صرف نظر از میزان نرخ کرنش. بازده مصرف انرژی زیادی (بیشتر از 30 درصد) حاصل می شود. بیشترین بازده مصرف انرژی (45 درصد) در حدود دمای 1150 درجه سانتی گراد و نرخ کرنش 10 بر ثانیه حاصل می شود. از این رو کار گرم فولاد تندبر M2 می تواند در حدود دمای 1150 درجه سانتی گراد. و نرخ کرنش 3 تا 10 بر ثانیه انجام شود.

فولاد W360 در مقاله منتشر شده در سال 2002 معرفی شده است. و تا کنون پژوهش های محدودی درباره آن انجام گردید. که در آنها بیشتر به بررسی سختی و سختی پذیری این فولاد پرداخته شده است. همچنین در رابطه با رفتار کارگرم فولاد w360 اطلاعاتی گزارش نشده است. در پژوهش پیشین، کارپذیری گرم این آلیاژ با استفاده از آزمایش کشش گرم بررسی گردید. در پژوهش حاضر نیز به رفتار تغییر شکل گرم کار فولاد ابزار گرم کار W360. و تعیین منطقه بهینه کارگرم آلیاژ از طریق ترسیم نقشه فرایند با استفاده از دیتاهای حاصل از آزمایش فشار گرم پردازش گردید.

فـــولاد رســـول دلاکــان

با سالها تجربه ارزشمند و گرانبها در عرصه تأمین و توزیع انواع ورق آلیاژی و انواع فولاد آلیاژی با گواهینامه ها و آنالیزهای معتبر با ضمیمه نمودن آن به محصولاتش آنرا به مشتریان خویش ارائه داده است. که توانسته رضایتمندی آنان را همواره فراهم آورد. صنعتگر شریف و گرامی از اینکه ما را جهت خرید کالا (فولاد آلیاژی) مورد نیاز خویش، انتخاب می نمایید از شما سپاسگزاریم.

ارتباط با ما

09122136675

02128423820

واتس آپ :09122136675

فکس: 02128423820

اینستاگرام :fooladdalakan

ایمیل: fooladrasuldalakan@gmail.com

:: برچسبها:

فولاد ابزار ,

میلگرد 2343 ,

میلگرد 2344 ,

میلگرد 2363 ,

میلگرد 2367 ,

میلگرد 2379 ,

میلگرد 2510 ,

میلگرد 2550 ,

میلگرد 2542 ,

میلگرد 2714 ,

میلگرد 2767 ,

فولاد سردکار ,

فولاد گرمکار ,

تسمه فولادی ,

میلگرد فولادی ,

قیمت میلگرد ,

فروش میلگرد ,

قیمت فولاد ,

فروش فولاد ,

:: بازدید از این مطلب : 652

|

امتیاز مطلب : 29

|

تعداد امتیازدهندگان : 10

|

مجموع امتیاز : 10

تاریخ انتشار : دو شنبه 1 اسفند 1401 |

نظرات ()

|

|

|

|

|